Kochen auf höchstem Niveau

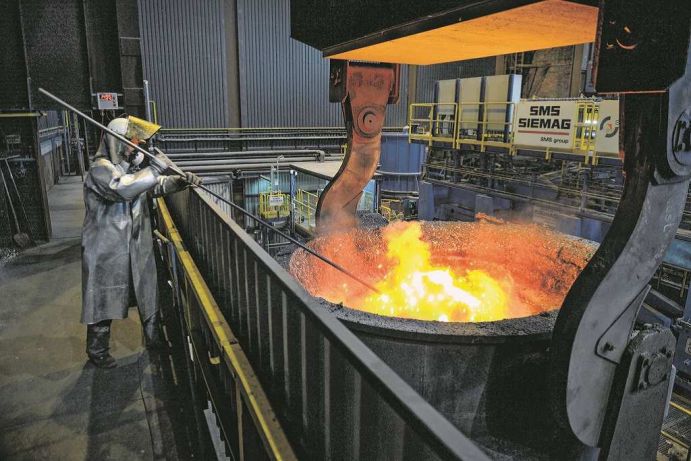

Auf den ersten Blick scheint alles wie immer bei den Stahlkochern. Tatsächlich aber ist das Gießverfahren „Hightech vom Feinsten. Gefördert vom Bundesforschungsministerium, stellen Experten einen Stahl her, der besonders fest und dennoch höchst formbar ist. Gold für die Automobilindustrie.

Sie ist eine Weltneuheit und das Herzstück eines neuartigen Stahlgießverfahrens, das die Salzgitter Flachstahl GmbH zusammen mit dem Anlagen- und Maschinenbauer SMS group und der TU Clausthal entwickelt hat. Seit Ende 2012 wird der Prozess in Peine als industrielles Pilotprojekt intensiv getestet. „Das Besondere an dem neuen Gießverfahren ist, dass sich alles horizontal bewegt, ähnlich wie bei einem Förderband an der Supermarktkasse, sagt Rune Schmidt-Jürgensen, der bei Salzgitter für das Bandgießen verantwortlich ist.

Neue Stahlqualitäten

Zum Hintergrund: Stahl wird heute überwiegend mit dem konventionellen Stranggießverfahren produziert. Flüssigstahl fließt bei diesem Gießverfahren von oben nach unten vertikal durch eine Kokille und wird in bis zu 50 Zentimeter dicke Stahlblöcke (Brammen) gegossen. Das horizontale Stahlgießen auf einem wassergekühlten Förderband in der Gießanlage in Peine hat demgegenüber weitreichende Vorteile. Die gegossenen Stahlbänder sind nur noch 1,5 Zentimeter dünn. Die Stahlschmelze kühlt deshalb viel schneller ab und bringt so eine sehr feine Gussstruktur und eine besondere Materialqualität hervor. Das horizontale Bandgießen, auch Belt Casting Technology® (BCT) genannt, ermöglicht die Produktion neuartiger Hochleistungsstähle. „Das neue Material erfordert diesen ganz neuen Prozess, weil diese neuen Stahlqualitäten im konventionellen Verfahren nicht herstellbar sind, sagt Dirk Austermann vom Anlagen- und Maschinenbauer SMS.

Im Mittelpunkt der neuen Hochleistungsstähle steht ein besonders hoher Mangananteil. Hinzu kommen bei der Speziallegierung Silizium und Aluminium. Das macht die in Peine produzierten HSD-Stähle besonders leicht, fest und verformbar.

Das Kürzel HSD steht für „High Strength and Ductility, höchste Festigkeit und gute Verformbarkeit. „Diese beiden Eigenschaften lassen sich bei konventionellen Stählen immer nur auf Kosten der jeweils anderen verbessern, erläutert Peter Juchmann, Betriebsdirektor Bandgießen/Warmwalzen bei Salzgitter. Braucht man also etwa für das Design einer Autokarosserie einen besonders gut verformbaren Stahl, musste man bisher immer Abstriche bei der Festigkeit machen.

Interessant sind die neuen Materialeigenschaften deshalb vor allem für die Automobilindustrie oder den Maschinenbau. Sicherheitskritische Bauteile wie Autositze und Türaufprallträger aus HSD-Stählen bringen weniger Gewicht auf die Waage. Das spart Kraftstoff: bei einem flächendeckenden Einsatz im Automobilbau könnten in Deutschland bis zu 18 Millionen Liter Kraftstoff pro Jahr gespart werden. Aber auch das Bandgießverfahren selbst geizt beim Ressourceneinsatz. Es benötigt zunächst für das Gießen selbst weniger Energie. Die nur 1,5 Zentimeter schmalen Stahltafeln lassen sich im Walzwerk zudem mit einem geringeren Energieeinsatz zu Warmband verarbeiten als die wuchtigen Brammen. Mehr noch: Die konventionellen Brammen kühlen nach dem Gießen zuerst aus und werden dann für das Walzen erneut auf mehr als 1.000 Grad erhitzt. Der Energieeinsatz ist enorm.

Salzgitter setzt deshalb für eine spätere Großserienproduktion auf das „Inline-Walzen. Der Stahl würde dann unmittelbar nach dem Gießen gewalzt, bevor er abkühlt. In einer solchen Endausbaustufe lassen sich dann bei diesen Schritten der Stahlproduktion bis zu 60 Prozent Energie einsparen. Pro Tonne Stahl könnten so bei der Produktion bis zu 100 Kilogramm weniger CO2 anfallen. Für die Umwelt fällt damit eine doppelte Dividende ab. Deshalb haben sowohl das Umwelt- als auch das Bundesforschungsministerium das Projekt gefördert.

Europäischer Spitzenstahl

Bis zur industriellen Serienreife der HSD-Stähle wird man sich aber noch etwas gedulden müssen. Weitere Feinjustierungen bei Gießprozess und Materialqualität sind nötig. Nach fast 200 Testläufen in den letzten vier Jahren in der Gießanlage Peine und mit dem Know-how aus insgesamt 30 Jahren Entwicklungszeit – seit der ersten Laboranlage an der TU Clausthal im Jahr 1986 – sind die Stahlentwickler zwar auf der Zielgeraden angelangt. Die industrielle Serienfertigung stellt jedoch besondere Anforderungen: Jeden Tag muss eine gleichbleibend hohe Stahlqualität das Werk verlassen. Jeder Guss in Peine wird deshalb genau analysiert und in Zusammenarbeit mit dem Anlagenbauer SMS kontinuierlich verbessert. „Einfache Stahlsorten kann heute jeder herstellen. Neue Hightech-Stähle, wie sie hier in Peine

entstehen, entscheiden mit über die Zukunftsfähigkeit der europäischen Stahlindustrie, ist Peter Juchmann überzeugt.

Das Forschungsprojekt zu HSD-Stahl wurde im Rahmen der BMBF-Fördermaßnahme „r² - Innovative Technologien für Ressourceneffizienz – rohstoffintensive Produktionsprozesse“ gefördert. Mehr auf www.zukunfts-orte.de

(Der Text entstammt der BMBF-Sonderbeilage Zukunftsorte vom Januar 2017).