Glas-CO2: Nutzung des aus dem Glasschmelzprozess freiwerdenden Kohlendioxids zur Kreislaufführung und Herstellung synthetischer Brennstoffe

Verschiedene technische Optionen zur CO2-Vermeidung in der Glasindustrie wurden hinsichtlich ihrer Machbarkeit, technologischen Reife und erwarteten Wirtschaftlichkeit untersucht. Die untersuchten Prozesse ermöglichen die Nutzung des im Glasschmelzprozess entstehenden CO2 in einen Brennstoff unter Verwendung regenerativen grünen Stroms.

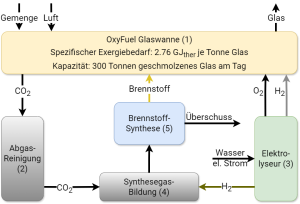

CO2-Emissionen in der Glasindustrie lassen sich erheblich verringern, wenn das CO2 aus den Prozessabgasen aufgefangen wird, mit erneuerbar erzeugtem Wasserstoff in Brennstoff umgewandelt und so erneut für die Glasschmelze genutzt werden kann. Dies ist besonders vielversprechend bei Oxyfuel-Prozessen, in denen das trockene Prozessabgas einen hohen CO2-Gehalt aufweist.

Die Funktionssicherheit von industriellen Thermoprozessanlagen, die bei hohen Temperaturen (>1500°C) über mehrere Jahre ohne Unterbrechung in Betrieb sind, ist essenziell für die industrielle Glasproduktion. Um dies zu gewährleisten, muss die Schmelzwanne kontinuierlich mit Energie versorgt werden. Im Projekt Glas-CO2 wurde dies durch aus erneuerbaren Energien erzeugtem Wasserstoff – sogenanntem „grünen Wasserstoff" – und durch weitere Energieträger sichergestellt, welche die Speicherung der elektrischen Energie aus „Überflusszeiten" ermöglichen. Eine reine Wasserstoff-Verbrennung führt bei Herstellungsverfahren mit prozessbedingten CO2-Emissionen nicht zur Erreichung der CO2-neutralen Fertigung.

Der grundlegende Gedanke der Machbarkeitsstudie war die Kreislaufführung von CO2 aus dem Abgas einer industriellen Thermoprozessanlage. Durch Abscheidung des brennstoff- und prozessbedingten CO2 kann mit Hilfe von grünem Wasserstoff ein synthetischer Brennstoff erzeugt werden. Dieser Brennstoff ermöglicht eine Kreislaufführung des CO2 durch den erneuten Einsatz in dem Schmelzaggregat. Das Projekt Glas-CO2 klärte, inwieweit die einzelnen Teilschritte des CO2-Kreislaufes technologisch ausgereift sind und wie diese mit den Besonderheiten der Gase aus dem Glasherstellungsprozess zurechtkommen. Auch eine ökonomische Bewertung der CO2-neutralen Glasherstellung wurde mit Hilfe unterschiedlicher Szenarien vorgenommen. Die Aufbereitung des CO2 und Herstellung des synthetischen Brennstoffs kann auch von einem Dienstleister übernommen sowie zentral für mehrere Abnehmer vorgenommen werden. Die Machbarkeit wurde bezüglich Technologie, ökonomischer Randbedingungen, Auslegung, Kosten, Wartung und Betrieb untersucht.

Das Projekt konnte zeigen, dass eine nahezu vollständige Nutzung des im Prozess entstehenden CO2 für die Herstellung eines synthetischen Brennstoffs möglich ist. Die Kosten hierfür sind nicht nur abhängig von dem Prozess, sondern vor allem auch von den zugrundeliegenden Stromkosten: Bei einem Strompreis von 60 Euro je MWh entstehen Kosten von 470 bis 500 Euro pro Tonne geschmolzenes Glas durch den synthetischen Brennstoff. Im Vergleich ist der Einsatz von Wasserstoff als Brennstoff bei Umsetzung der rohstoffbedingten Emissionen mit Kosten von etwa 430 Euro pro Tonne geschmolzenes Glas verbunden, während die Kosten ohne Aufbereitung bei ca. 300 Euro pro Tonne geschmolzenes Glas liegen.

Das Bundesministerium für Forschung, Technologie und Raumfahrt (BMFTR, damals BMBF) förderte das Projekt mit ca. 600.000 Euro.

Projektleitung

Bernhard Fleischmann

Hüttentechnische Vereinigung der Deutschen Glasindustrie e. V. (HVG)

Tel.: +49 69 975 861-59

E-Mail: fleischmann@hvg-dgg.de

Zuletzt geändert am